Pianificazione della Produzione Moderna

La pianificazione della produzione rappresenta il fulcro operativo delle aziende manifatturiere moderne. In un mercato caratterizzato da rapidi cambiamenti, volatilita’ della domanda e personalizzazione crescente, i sistemi tradizionali di pianificazione risultano sempre piu’ inadeguati.

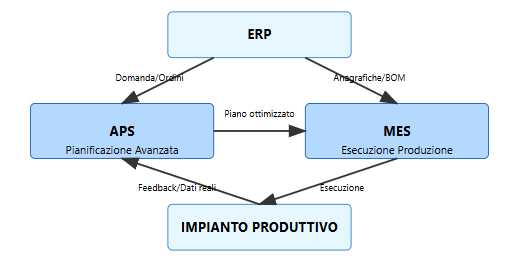

I sistemi MES (Manufacturing Execution System) e APS (Advanced Planning and Scheduling) costituiscono l’infrastruttura tecnologica che permette alle aziende di ottimizzare i processi produttivi, pianificare in modo efficiente le risorse e rispondere rapidamente alle variazioni di mercato.

Vediamo come l’implementazione integrata di MES e APS possa trasformare la pianificazione della produzione, aumentare l’efficienza operativa e creare un vantaggio competitivo sostenibile.

Sfide della Pianificazione Moderna

1. Complessità di mercato

Le aziende manifatturiere devono affrontare:

- Cicli di vita dei prodotti sempre piu’ brevi

- Crescente domanda di personalizzazione

- Volatilita’ della domanda e pressioni sui tempi di consegna

- Interruzioni della catena di approvvigionamento

Queste sfide richiedono sistemi di pianificazione flessibili e adattivi che possano rispondere rapidamente ai cambiamenti.

2. Vincoli di Produzione

Gli ambienti produttivi moderni devono gestire:

- Molteplici vincoli di capacita’ e risorse

- Programmazione ottimizzata di macchine e personale

- Gestione dei colli di bottiglia e delle dipendenze tra processi

- Equilibrio tra efficienza produttiva e rispetto delle date di consegna

La complessita’ di questi vincoli rende insufficienti i tradizionali approcci di pianificazione.

3. Gestione dei Dati

L’era dell’Industria 4.0 ha portato a:

- Enormi volumi di dati provenienti da sensori e dispositivi IoT

- Necessita’ di integrare dati da sistemi diversi (ERP, CRM, SCM)

- Sfide nell’analisi in tempo reale e nell’estrazione di insight utili

- Requisiti di sicurezza e conformita’ piu’ stringenti

Trasformare questi dati in informazioni utili per la pianificazione e’ essenziale.

4. Competitività

Per rimanere competitive, le aziende devono:

- Ridurre i tempi di risposta al mercato

- Migliorare costantemente l’efficienza operativa

- Ottimizzare l’utilizzo delle risorse produttive

- Bilanciare costi, qualita’ e tempistiche

Questi obiettivi richiedono sistemi avanzati di pianificazione e controllo della produzione.

MES: Manufacturing Execution System

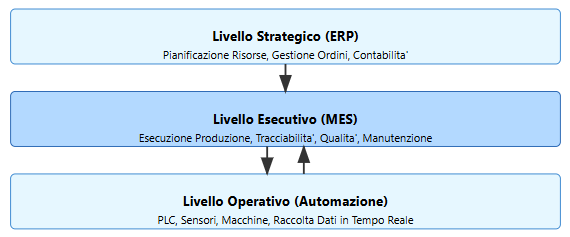

Il Manufacturing Execution System (MES) rappresenta il sistema nervoso centrale dell’ambiente produttivo, connettendo il livello gestionale (ERP) con il livello operativo (automazione di fabbrica).

Ma quali sono le sue funzionalità principali?

Gestione Operativa della Produzione

- Monitoraggio in tempo reale dello stato delle macchine e degli impianti

- Raccolta automatica dei dati di produzione (quantita’, scarti, tempi)

- Tracciabilita’ completa dei lotti di produzione e dei materiali

- Gestione delle sequenze di lavorazione e dei programmi macchina

Gestione Qualità e Conformità

- Integrazione dei controlli qualita’ nel processo produttivo

- Gestione delle non conformita’ e azioni correttive

- Registrazione dei parametri di processo critici

- Documentazione elettronica per audit e certificazioni

Gestione Risorse e Manutenzione

- Monitoraggio dell’efficienza complessiva degli impianti (OEE)

- Pianificazione e tracciamento delle attivita’ di manutenzione

- Gestione del personale e delle competenze

- Ottimizzazione dell’utilizzo delle risorse produttive

Analisi e Reporting

- Dashboard in tempo reale per il monitoraggio dei KPI

- Analisi delle performance produttive e identificazione dei colli di bottiglia

- Reporting avanzato per diverse funzioni aziendali

- Supporto alle decisioni basato sui dati

APS: Advanced Planning and Scheduling

L’Advanced Planning and Scheduling (APS) rappresenta l’evoluzione dei sistemi tradizionali di pianificazione, integrando algoritmi avanzati di ottimizzazione per gestire complessi vincoli produttivi e logistici.

I sistemi APS consentono alle aziende di passare da una pianificazione reattiva ad una proattiva, simulando diversi scenari e identificando la soluzione ottimale in base a molteplici obiettivi aziendali.

Vediamo ora le caratteristiche distintive dei sistemi APS.

1. Algoritmi Avanzati di Ottimizzazione

I sistemi APS impiegano tecniche avanzate come:

- Algoritmi euristici e metaeuristici

- Programmazione lineare e non lineare

- Algoritmi genetici e di ottimizzazione combinatoria

- Machine learning per il miglioramento continuo dei piani

Questi approcci permettono di risolvere problemi di pianificazione complessi in tempi ragionevoli.

2. Simulazione di Scenari “What-if”

L’APS consente di:

- Valutare l’impatto di nuovi ordini sulla pianificazione esistente

- Simulare guasti o indisponibilita’ di risorse

- Analizzare l’effetto di diverse strategie di sequenziamento

- Testare configurazioni alternative degli impianti

Questa capacita’ di simulazione supporta processi decisionali piu’ informati e proattivi.

3. Ottimizzazione Multi-Obiettivo

I moderni APS bilanciano simultaneamente:

- Minimizzazione dei tempi di setup e dei cambi produzione

- Massimizzazione dell’utilizzo delle risorse critiche

- Rispetto delle date di consegna promesse

- Riduzione dei livelli di inventario e work-in-progress

Questo approccio permette di allineare la pianificazione con gli obiettivi strategici dell’azienda.

4. Pianificazione a Capacità finita

A differenza dei sistemi tradizionali, l’APS:

- Considera i reali vincoli di capacita’ di macchine e risorse

- Gestisce calendari dettagliati e vincoli di disponibilita’

- Identifica e risolve i colli di bottiglia

- Produce piani realistici e attuabili

Questa visione realistica delle capacita’ produttive previene sovraccarichi e inefficienze.

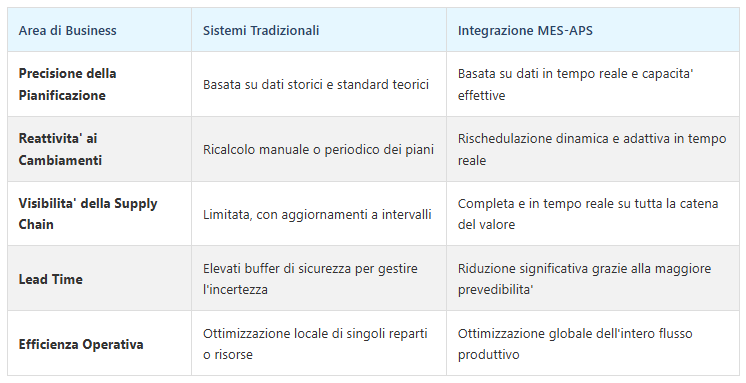

Integrazione MES-APS: il Modello Vincente

L’integrazione di MES e APS crea un potente ecosistema per la pianificazione e l’esecuzione della produzione, con benefici che superano ampiamente quelli dei singoli sistemi implementati separatamente.

Ma quali sono i vantaggi dell’integrazione MES-APS?

Implementazione: Approccio Metodologico

L’implementazione di un sistema integrato MES-APS richiede un approccio strutturato che bilanci visione strategica e pragmatismo operativo.

Fase 1. Assessment Iniziale

- Analisi As-Is: Mappatura dettagliata dei processi produttivi attuali

- Gap Analysis: Identificazione delle criticita’ e delle opportunita’ di miglioramento

- Definizione KPI: Stabilire metriche chiare per misurare il successo del progetto

- Valutazione Tecnologica: Analisi dell’infrastruttura IT esistente e requisiti di integrazione

Questa fase preliminare e’ fondamentale per impostare correttamente il progetto e ottenere il buy-in di tutti gli stakeholder.

Fase 2. Progettazione della Soluzione

- Architettura Funzionale: Definizione dei moduli e delle funzionalita’ richieste

- Modellazione dei Processi: Disegno dei nuovi flussi operativi ottimizzati

- Piano di Integrazione: Mappatura delle interfacce con sistemi esistenti (ERP, PLM, etc.)

- User Experience: Progettazione di interfacce intuitive per i diversi ruoli aziendali

Un’accurata fase di design riduce significativamente i rischi di implementazione e facilita l’adozione da parte degli utenti finali.

Fase 3. Implementazione e Rollout

- Approccio Agile: Implementazione modulare con cicli iterativi di sviluppo e validazione

- Configurazione e Personalizzazione: Adattamento del sistema alle specificita’ aziendali

- Migrazione Dati: Trasferimento e pulizia dei dati dai sistemi legacy

- Formazione: Programmi di training differenziati per tipologia di utente

- Test: Verifiche funzionali, stress test e validazione degli scenari operativi

La strategia di implementazione deve minimizzare le interruzioni operative e garantire una transizione graduale e controllata.

Fase 4. Post-Go-Live e Miglioramento Continuo

- Hypercare: Supporto intensivo nella fase iniziale di utilizzo

- Misurazione KPI: Monitoraggio sistematico dei benefici ottenuti

- Ottimizzazione: Fine-tuning dei parametri e degli algoritmi

- Estensione: Ampliamento progressivo delle funzionalita’ e copertura dei processi

L’implementazione di MES-APS non e’ un progetto una tantum ma un percorso di trasformazione continua verso l’eccellenza operativa.

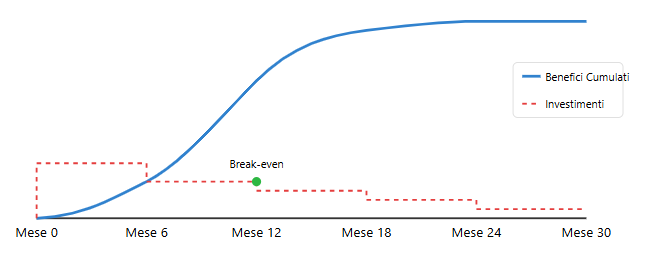

ROI e Business Case

L’investimento in sistemi MES-APS deve essere guidato da una chiara comprensione del valore generato e dei ritorni attesi.

Componenti del Business Case

Benefici Quantitativi

- Riduzione WIP: 15-25% di diminuzione del capitale immobilizzato

- Ottimizzazione Setup: 20-30% di riduzione dei tempi di cambio produzione

- Aumento OEE: Incremento dell’efficienza globale degli impianti del 10-15%

- Riduzione Lead Time: Tempi di consegna ridotti del 30-40%

- Miglioramento Puntualita’: OTIF (On Time In Full) migliorato del 15-20%

Benefici Qualitativi

- Maggiore Visibilita’: Trasparenza sui processi e capacita’ di decisioni data-driven

- Agilita’ Operativa: Capacita’ di rispondere rapidamente a cambiamenti di mercato

- Standardizzazione: Consolidamento delle best practice operative

- Competenze: Evoluzione delle professionalita’ verso ruoli piu’ analitici e strategici

- Customer Satisfaction: Miglioramento del servizio e dell’affidabilita’ verso i clienti

Costi e Investimenti

- Costi software: Licenze, customizzazioni, integrazioni

- Infrastruttura IT: Hardware, networking, dispositivi di campo

- Implementazione: Consulenza, configurazione, formazione

- Gestione del cambiamento: Comunicazione, training, supporto

- Costi ricorrenti: Manutenzione, aggiornamenti, assistenza

Il ROI di progetti MES-APS e’ fortemente influenzato dall’approccio implementativo, dal coinvolgimento degli utenti e dalla qualita’ dell’integrazione con i sistemi esistenti. Un’implementazione agile con obiettivi incrementali permette di ottenere ritorni piu’ rapidi e sostenere il momentum del progetto.

Tendenze e Future Innovazioni

L’ecosistema MES-APS continua ad evolversi rapidamente, influenzato dalle tecnologie emergenti e dai paradigmi dell’Industria 4.0 e 5.0.

1. Intelligenza Artificiale e Machine Learning

L’AI sta trasformando profondamente i sistemi di pianificazione e controllo della produzione:

- Manutenzione Predittiva: Algoritmi che apprendono dai pattern di guasto per prevedere e prevenire fermi macchina

- Pianificazione Adattiva: Sistemi in grado di auto-ottimizzarsi in base ai feedback di performance

- Analisi Prescrittiva: Suggerimenti automatici per migliorare l’efficienza e risolvere colli di bottiglia

- Computer Vision: Controllo qualita’ automatizzato e monitoraggio dei processi

Questa evoluzione porta i sistemi MES-APS verso una vera autonomia decisionale, riducendo la necessita’ di intervento umano per le decisioni routinarie.

2. Cloud Manufacturing e Edge Computing

L’architettura dei sistemi MES-APS sta evolvendo verso modelli ibridi:

- MES-APS Cloud-based: Scalabilita’, accessibilita’ globale e riduzione dei costi infrastrutturali

- Edge Computing: Elaborazione dei dati vicino alla fonte per ridurre latenza e dipendenza dalla connettivita’

- Architetture Ibride: Combinazione ottimale di cloud ed edge in base alle esigenze operative

- Microservizi: Componenti modulari e indipendenti per maggiore flessibilita’ e resilienza

Questo approccio consente alle aziende di beneficiare della potenza del cloud mantenendo i requisiti di affidabilita’ e tempo reale richiesti in ambito produttivo.

3. Digital Twin e Simulazione Avanzata

La creazione di gemelli digitali degli impianti produttivi sta rivoluzionando la pianificazione:

- Simulazione in Tempo Reale: Previsione dell’impatto delle decisioni prima dell’implementazione

- Virtual Commissioning: Test virtuali di nuove configurazioni o logiche di controllo

- Ottimizzazione Continua: Calibrazione costante del modello in base ai dati reali

- Training Operatori: Formazione in ambiente virtuale per nuove procedure o prodotti

Il digital twin permette di testare virtualmente infinite configurazioni produttive, identificando quella ottimale senza impatti sull’operativita’ reale.

4. Sostenibilità e Circular Economy

I moderni sistemi MES-APS integrano sempre piu’ la dimensione della sostenibilita’:

- Ottimizzazione Energetica: Pianificazione che considera i consumi energetici e i picchi di potenza

- Riduzione Sprechi: Algoritmi che minimizzano scarti e sottoprodotti

- Tracciabilita’ Ambientale: Monitoraggio e reporting dell’impronta ecologica dei processi

- Economia Circolare: Gestione integrata del recupero e riutilizzo dei materiali

Questa evoluzione permette alle aziende di bilanciare efficienza operativa, performance economica e responsabilita’ ambientale in un approccio integrato.

L’integrazione di MES e APS rappresenta un elemento fondamentale per la trasformazione digitale delle aziende manifatturiere, offrendo un vantaggio competitivo misurabile e sostenibile.

I sistemi MES-APS non dovrebbero essere considerati semplici strumenti IT, ma abilitatori strategici di nuovi modelli operativi e di business, in grado di aumentare l’agilita’, l’efficienza e la customer satisfaction.

Alcune raccomandazioni per un’implementazione di successo:

- Approccio Olistico: Considerare l’intero ecosistema produttivo, non limitandosi a singoli reparti o processi

- Focus sulle Persone: Investire nella formazione e nel change management tanto quanto nella tecnologia

- Prioritizzazione: Identificare le aree ad alto impatto per un’implementazione iniziale che generi rapidi benefici

- Qualita’ dei Dati: Garantire accuratezza e completezza dei dati base (anagrafiche, BOM, cicli)

- Governance Chiara: Definire ruoli, responsabilita’ e processi decisionali nel nuovo ecosistema

- Misurazione Continua: Implementare KPI chiari per valutare i progressi e identificare aree di miglioramento

- Evoluzione Continua: Pianificare un percorso di miglioramento progressivo verso l’eccellenza operativa

In un mondo caratterizzato da complessita’ crescente e cambiamenti rapidi, i sistemi MES-APS rappresentano il fondamento tecnologico per costruire imprese manifatturiere agili, efficienti e orientate al futuro.